問與答

13. 請問長鴻的每月生產面積能力?

300,000 sqft/month(平方英尺)

14. 表面處理為化金的優勢?

a.表面平坦

b.保存時間長

c.可打線(bonding)

d.可電測性佳

e.可協助散熱

f.接觸電阻低

b.保存時間長

c.可打線(bonding)

d.可電測性佳

e.可協助散熱

f.接觸電阻低

15. 從有鉛銲料(HASL)轉換到無鉛銲料(Lead Free HASL)的衝擊有哪些?

1. 防焊油墨:無鉛噴錫錫爐作業溫度高達270度C,當基板經過噴錫表面處理製成高溫衝擊,如果綠漆耐熱能力或耐酸能力不佳,最常發生的異常現象,就是防焊空泡,側蝕及格線脫落.

2. 噴錫常出現塞孔處空泡,往往都是塞孔不良,未使用專用塞孔油墨或乾燥性不良所產生之熱膨脹爆裂。所以正確選擇高溫油墨及正確的塞孔方法是十分重要的。

3. 基材:選擇中高TG點的基材材料,注意選用熱膨脹係數CTE。

4. 表面清潔度:無鉛銲料作業溫度的提升,易造成打件時助焊劑的有機物揮發或裂解,因而失去助焊及濕潤的功能,最後導致基材面或防焊面上殘留著錫渣.選用黏度較高之助焊劑,雖然提升了耐熱性及濕潤性,同時也降低假性連結沾息機率.但在松香量增多的情況下,易造成受熱後不易揮發,作業後版面殘留量過多,導致後段水洗清洗不易。

5. 錫厚:無鉛銲料在各項作業高溫熔融下,展現出其流動性更大的一面,在垂直噴錫製程中所呈現的更明顯,錫往多的地方跑,致使厚的更厚薄的更薄。無鉛材料比重為7.5,錫鉛為8.4,比重的降低造成無鉛材料內聚力大及表面張力大,因而降低了焊墊平整度。

6. 增加二次重工的風險:IMC層的增厚,孔銅的咬蝕,防焊耐熱性,獨立PAD及光學點易脫落. 爆板或是爆孔機率增。

2. 噴錫常出現塞孔處空泡,往往都是塞孔不良,未使用專用塞孔油墨或乾燥性不良所產生之熱膨脹爆裂。所以正確選擇高溫油墨及正確的塞孔方法是十分重要的。

3. 基材:選擇中高TG點的基材材料,注意選用熱膨脹係數CTE。

4. 表面清潔度:無鉛銲料作業溫度的提升,易造成打件時助焊劑的有機物揮發或裂解,因而失去助焊及濕潤的功能,最後導致基材面或防焊面上殘留著錫渣.選用黏度較高之助焊劑,雖然提升了耐熱性及濕潤性,同時也降低假性連結沾息機率.但在松香量增多的情況下,易造成受熱後不易揮發,作業後版面殘留量過多,導致後段水洗清洗不易。

5. 錫厚:無鉛銲料在各項作業高溫熔融下,展現出其流動性更大的一面,在垂直噴錫製程中所呈現的更明顯,錫往多的地方跑,致使厚的更厚薄的更薄。無鉛材料比重為7.5,錫鉛為8.4,比重的降低造成無鉛材料內聚力大及表面張力大,因而降低了焊墊平整度。

6. 增加二次重工的風險:IMC層的增厚,孔銅的咬蝕,防焊耐熱性,獨立PAD及光學點易脫落. 爆板或是爆孔機率增。

16. 選擇表面處理OSP(Organic Solder-ability Preservatives)的優缺點?

| 優點 | 缺點 |

| 製程簡單,作業速度快。 | 暫無較好的儀器,準確測量PCB焊盤上的OSP厚度 |

| 在目前最終表面處理上成本最低。 | 當OSP膜厚偏厚時,一些低酸價助焊劑或錫膏無法徹底退除銅面上OSP皮膜,可能導致焊錫不良發生。 |

| 重工簡易。 | OSP重工需特別注意可能導致斷路,孔破不良。 |

| 表面平整性佳。 | 表面硬度不足,易刮傷。 |

| 耐無鉛高溫IR-Reflow>3次以上 | 高溫後皮膜易鈍化,打件後產生阻值ICT不易測試。 |

| 焊接強度高 | 錫膏擴散性及通孔爬錫性(厚板)較差 |

| 槽液金屬汙染低 | |

| 無IMC問題 | |

| 表面處理無熱衝擊 |

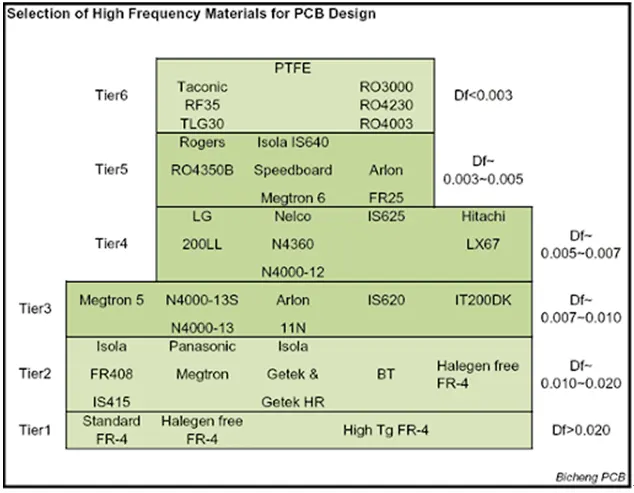

17. 請問基板(板材)Dk和Df的影響?

Dk(介電常數/εr)

當多層板絕緣板材之容電率較大時,即表示訊號中傳輸能量已有不少被蓄積在板材中,如此將造成"訊號完整性"品質不佳與"傳播速率"減慢。故絕緣材料Dk愈低,其對訊號傳播的品質才會好。目前各種板材中以鐵氟龍(PTFE)在1MHz頻率下所測得Dk值2.5為最好,FR4約為4.5。

Df(介電損耗)

Df為訊號中已LOSS到絕緣板材中的能量,對尚存在線中能量之比值。對高頻訊號欲從板面往空中飛出而言,板材Df要越低越好,否則將對射頻通訊產品有不良影響。且頻率越高時板材Df要越小,正如同飛機起飛時,其滑行跑道要非常堅硬,才不致造成能量無法發揮!

當多層板絕緣板材之容電率較大時,即表示訊號中傳輸能量已有不少被蓄積在板材中,如此將造成"訊號完整性"品質不佳與"傳播速率"減慢。故絕緣材料Dk愈低,其對訊號傳播的品質才會好。目前各種板材中以鐵氟龍(PTFE)在1MHz頻率下所測得Dk值2.5為最好,FR4約為4.5。

Df(介電損耗)

Df為訊號中已LOSS到絕緣板材中的能量,對尚存在線中能量之比值。對高頻訊號欲從板面往空中飛出而言,板材Df要越低越好,否則將對射頻通訊產品有不良影響。且頻率越高時板材Df要越小,正如同飛機起飛時,其滑行跑道要非常堅硬,才不致造成能量無法發揮!

18. 請問長鴻線寬/間距製程能力?

| 內層 | 最小線寬/線距(0.5oz)成品銅厚 | 2.5mil / 2.5mil |

| 最小線寬/線距(1oz)成品銅厚 | 2.5mil / 3mil | |

| 最小線寬/線距(2oz)成品銅厚 | 4mil / 6mil | |

| 最小線寬/線距(3oz)成品銅厚 | 5mil / 8mil | |

| 最小線寬/線距(4oz)成品銅厚 | 6mil / 10mil | |

| 外層 | 最小線寬/線距(1oz)成品銅厚 | 3mil / 3mil |

| 最小線寬/線距(2oz)成品銅厚 | 4mil / 6.5mil | |

| 最小線寬/線距(3oz)成品銅厚 | 5mil / 8.5mil | |

| 最小線寬/線距(4oz)成品銅厚 | 6mil / 10.5mil |

19. 是否有快洗

有,PCB洗板會有正常和快洗,快洗按照不同規格可以降低L/T 3~5個工作天,當然費用也會增高。

20. 是否可承接背鑽?(甚麼是背鑽Backdrill?)

可以,背鑽技術就是利用深鑽孔方法,藉由減少導通層之外的導通恐殘留長度來減少訊號損耗,這是一種移除導通層的電鍍通孔的過程。

背鑽的優點:

1) 減少噪音干擾

2) 提高信號完整性

3)局部板厚變小

4)減少盲孔的使用,降低PCB生產難度

背鑽的優點:

1) 減少噪音干擾

2) 提高信號完整性

3)局部板厚變小

4)減少盲孔的使用,降低PCB生產難度

21. 什麼是高速材料(指定)?

高速電路板主要應用的範圍包括:

GPS接收器、手機、蜂巢、射頻遙控器、高速測試設備、地基和機載雷達系統、微波、無線電頻率。

| 高頻板材料 | 羅傑斯 RO3003 |

羅傑斯 RO3006 |

羅傑斯 RO3001 |

亞龍 85N |

ISOLA IS620 E 玻璃纖維 |

Taconic RF-35 陶瓷 |

Taconic TLX |

| g | – | – | 160° | 250° | 220° | 315° | – |

| 熱膨脹係數 | 25 | 24 | – | 55 | 55 | 64 | 135 |

| 是 | 3 | 6.2 | 2.3 | 4.2* | 4.5* | 3.5** | 2.5 |

| 電氣強度 | – | – | 98 | 57 | – | – | – |

| 表面電阻率 | 1×10^7 | 1×10^5 | 1×10^9 | 1.6×10^9 | 2.8×10^6 | 1.5×10^8 | 1×10^7 |

| 導熱係數 | 0.5 | 0.79 | 0.22 | 0.2 | – | 0.24 | 0.19 |

| Dk損失正切 | 0.0013 | 0.002 | 0.003 | 0.0100° | 0.008 | 0.0018** | 0.0019 |

| Td值 | 500° | 500° | – | 387° | – | – | – |

| 剝離強度 | 2.2 | 1.2 | 2.1 | 1.2 | 1.2 | 1.8 | 2.1 |

22. 什麼是利用率?

板材利用率,指的是原材料總的利用率,它取決於PCB的尺寸、廠家的下料尺寸與排版。

23. 如何排版是最佳利用率?

依其板材尺寸做適當規劃編排,也就是說要選擇一張合適的標準板材大小,並盡量在一片大板內塞進最多的拼板,來達到板材最佳利用率的目的。一方面可節省成本,另一方面又可避免板材之浪費,以符合綠色製程之概念。

24. 排版注意事項?

要計算最恰當的排版,須考慮以下幾個因素。

a.基材裁切最少刀數與最大使用率(裁切方式與磨邊處理須考慮進去)。

b.銅箔、膠片與乾膜的使用尺寸與工作PANEL的尺寸須搭配良好,以免浪費。

c.連片時,piece間最小尺寸,以及板邊留做工具或對位系統的最小 尺寸。

d.各製程可能的最大尺寸限制或有效工作區尺寸.

e.不同產品結構有不同製作流程,及不同的排版限制,例如,金手指板,其排版間距須較大且有方向的考量,其測試治具或測試次序規定也不一樣。

a.基材裁切最少刀數與最大使用率(裁切方式與磨邊處理須考慮進去)。

b.銅箔、膠片與乾膜的使用尺寸與工作PANEL的尺寸須搭配良好,以免浪費。

c.連片時,piece間最小尺寸,以及板邊留做工具或對位系統的最小 尺寸。

d.各製程可能的最大尺寸限制或有效工作區尺寸.

e.不同產品結構有不同製作流程,及不同的排版限制,例如,金手指板,其排版間距須較大且有方向的考量,其測試治具或測試次序規定也不一樣。