Was ist eine Leiterplatte?

Was ist eine Leiterplatte?

Eine Leiterplatte (PCB) ist eine Platte aus isolierendem Material wie Glasfaser, auf der metallische Schaltkreise oder Leiterbahnen für die elektrische Leitfähigkeit aufgedruckt oder geätzt sind. Eine Leiterplatte findet sich in fast allen elektronischen Produkten, die wir in unserem täglichen Leben verwenden – Mobiltelefone, Tablets, Fernseher, Computer, Laptops, Tastaturen, Mäuse, Militärwaffen, Flugzeuge, Satelliten usw.

Zu den Alternativen zu Leiterplatten gehören Wire Wrap und Punkt-zu-Punkt-Konstruktion, die beide einst beliebt waren, heute aber nur noch selten verwendet werden. Leiterplatten erfordern zusätzlichen Designaufwand für die Schaltungsanordnung, Herstellung und Montage können jedoch automatisiert werden. Für einen Großteil der Layoutarbeit steht elektronische Designautomatisierungssoftware zur Verfügung. Die Massenproduktion von Schaltungen mit Leiterplatten ist günstiger und schneller als mit anderen Verdrahtungsmethoden, da die Komponenten in einem Arbeitsgang montiert und verdrahtet werden. Es können große Mengen an Leiterplatten gleichzeitig hergestellt werden, und das Layout muss nur einmal erstellt werden. Leiterplatten können in kleinen Mengen auch manuell hergestellt werden, mit geringerem Nutzen.

1. PCB-Material

Die Basis einer Leiterplatte kann aus unterschiedlichen Materialien bestehen. Voraussetzung ist, dass das Material hitzebeständig, isolierend und langlebig ist. Das Grundmaterial einer Leiterplatte (CCL – Copper Clad Laminate) ist im Grunde ein Verbundmaterial aus dielektrischer Schicht (Harz, Glasfaser) und Leiter oder hochreinem (Kupferfolie).

Häufig verwendete Materialien zur Herstellung von Leiterplatten sind:

- FR-4: ein mit Epoxidharz imprägniertes Glasfasergewebe. Geringe Wasseraufnahme (bis ca. 0,15 %), gute Isoliereigenschaften, gute Lichtbogenfestigkeit. Sehr gewöhnlich. Es stehen mehrere Qualitäten mit etwas unterschiedlichen Eigenschaften zur Verfügung. Typischerweise für 130 °C ausgelegt. In der Betriebsumgebung herrschen hohe Temperaturen. Wir empfehlen High Tg FR-4.

- FR-4 mit hoher Tg: Glasfaser und Epoxidharz. Typischerweise auf Tg150 °C ausgelegt, bedeutet hohe Tg.

- CEM-1: Baumwollpapier und Epoxidharz.

- CEM-3: Glasvlies und Epoxidharz.

- Keramik-PCB: Keramik und Glasfaser.

- Teflon-PCB: Teflon und Glasfaser.

2. PCB-Oberflächenbeschaffenheit

Eine Oberflächenbeschaffenheit ist für die Herstellung einer zuverlässigen Verbindung zwischen der Leiterplatte und dem elektronischen Bauteil unerlässlich. Eine Oberflächenveredelung hat zwei Hauptfunktionen: Sie soll eine lötbare Oberfläche für ausreichend Lötkomponenten auf der Leiterplatte bereitstellen und freiliegendes Kupfer vor Oxidation schützen.

7 Arten von PCB-Oberflächenveredelungen:

- Blanke Kupferplatine:

Die Leiterbahnen im Inneren der Platine bestehen hauptsächlich aus reinem Kupfer, also einer blanken Kupferplatine.

Vorteile:

Geringe Kosten, flache Oberfläche, gute Lötbarkeit.

Nachteile: Es kann leicht durch Säure und Feuchtigkeit beeinträchtigt werden. Eine längere Lagerung ist nicht möglich, nach dem Auspacken muss es innerhalb von 2 Stunden aufgebraucht werden, da das Kupfer an der Luft leicht oxidiert.

- Heißluft-Lötnivellierung (HASL/HAL):

Es ist weit verbreitet und sehr wirtschaftlich. Die Platine wird in geschmolzenes Lot getaucht und anschließend mit einem Heißluftmesser geglättet. Wenn Sie Durchgangsloch- oder größere SMT-Komponenten verwenden, kann HASL gut funktionieren.

Die Oberfläche ist nicht ganz eben, daher kann es bei kleinen Bauteilen zu Problemen kommen. Das verwendete Lot ist typischerweise Zinn-Blei. Das bedeutet, dass es nicht RoHS-konform ist. Und wenn es Ihnen wichtig ist, die Menge an Blei, die Sie verwenden, zu reduzieren, können Sie sich stattdessen für bleifreies HASL entscheiden.

- Bleifreies HASL:

Bleifreies HASL ähnelt Standard-HASL, weist jedoch einen offensichtlichen Unterschied auf: Es wird kein Zinn-Blei-Lot verwendet. Außerdem ist es wie Standard-HASL nicht ideal für kleinere Komponenten.

Bei Platinen mit kleineren Bauteilen können Tauchbeschichtungen die bessere Wahl sein. Sie sind etwas teurer, dafür aber besser geeignet.

- ENIG (Electroless Nickel Immersion Gold):

Elektrovergoldung besteht aus einer dünnen Goldschicht über stromlosem oder elektrolytischem Nickel. Diese Art der Beschichtung ist hart und langlebig. Außerdem ist es lange haltbar und hält über Jahre hinweg. Aufgrund seiner Haltbarkeit und Haltbarkeit ist es jedoch teurer als alle oben genannten Veredelungen.

- Vergoldung:

Gold ist echtes Gold. Auch wenn eine sehr dünne Goldschicht fast 10 % der Kosten der Leiterplatte ausmacht. Die Verwendung von Gold als Überzugsschicht erleichtert einerseits das Löten und verhindert andererseits Korrosion. Die vergoldete Schicht wird häufig in Bauteilpads, Goldfingern, Steckersplittern und anderen Positionen der Leiterplatte verwendet.

- Immersionssilber:

Immersionssilber ist eine nicht-elektrolytische chemische Veredelung, die durch Eintauchen der Kupferplatine in einen Tank mit Silberionen aufgetragen wird. Es ist eine gute Wahl für Leiterplatten mit EMI-Abschirmung und wird auch für Kuppelkontakte und Drahtbonden verwendet. Die durchschnittliche Oberflächendicke des Silbers beträgt 5–18 Mikrozoll.

Angesichts moderner Umweltaspekte wie RoHS und WEEE ist Immersionssilber umweltfreundlicher als HASL und ENIG. Es ist auch wegen seiner geringeren Kosten als ENIG beliebt.

- OSP (Organisches Lötbarkeitskonservierungsmittel):

OSP ist die Abkürzung für Organic Soldering Film. Bei der Oberflächenbeschaffenheit wurde organisches Material, aber kein Metall verwendet, was zu einem günstigeren Preis als bei HASL führte.

Die einzige Funktion dieses organischen Films besteht darin, sicherzustellen, dass die innere Kupferfolie vor dem Löten nicht oxidiert. Diese Filmschicht verflüchtigt sich, sobald sie beim Löten erhitzt wird und die Kupferleiterbahnen und die Bauteile miteinander verlötet. OSP ist jedoch nicht korrosionsbeständig. Wenn eine OSP-Leiterplatte zehn Tage lang der Luft ausgesetzt wird, können die Bauteile nicht gelötet werden.

Viele Computer-Motherboards verwenden die OSP-Technologie. Da die Fläche der Leiterplatte zu groß ist, ist die Verwendung von Immersionsgold teuer.

3. Arten von Leiterplatten

- Einseitige Leiterplatte:

Einseitige Leiterplatten sind Leiterplatten mit einer Schicht aus leitendem Material auf einer Seite der Platine, während die andere Seite für den Einbau verschiedener elektronischer Komponenten verwendet wird.

Eine einseitige Platine besteht aus einer Substratschicht, einer leitfähigen Metallschicht, gefolgt von einer schützenden Lötmaske und einem Siebdruck. Einseitige Leiterplatten waren die erste Leiterplattentechnologie und seit den 1950er Jahren im Umlauf. Aufgrund ihres einfachen Designs gehören sie auch heute noch zu den am häufigsten verwendeten Leiterplatten.

- Doppelseitige Leiterplatte:

Doppelseitige Leiterplatten sind mit einseitigen Leiterplatten identisch, der Unterschied besteht jedoch darin, dass sie zweiseitige Leiterbahnen mit einer oberen und einer unteren Schicht haben. Bei doppelseitigen Leiterplatten können leitendes Kupfer und Komponenten auf beiden Seiten der Leiterplatte montiert werden, sodass sich die Leiterbahnen kreuzen können. Dies führt zu einer höheren Leiterplattendichte, ohne dass Punkt-zu-Punkt-Lötungen erforderlich sind. Die Herstellung doppelseitiger Leiterplatten ist schwierig, da sie komplexer sind als einseitige Leiterplatten.

Doppelseitige Leiterplatten gehören zu den beliebtesten Arten von Leiterplatten, da sie die Hersteller dazu zwingen, komplexere Schaltkreise herzustellen, was für den Einsatz in höhertechnologischen Anwendungen und in der Elektronik von Vorteil sein kann.

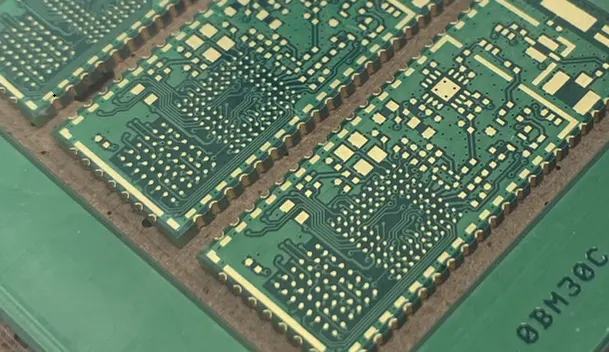

- Mehrschichtige Leiterplatte:

Mehrschichtige Leiterplatten können ein hohes Maß an Schaltungskomplexität unterstützen, da sie aus drei oder mehr zusammenlaminierten Kupferschichten bestehen. Und der Hersteller beginnt, einen Kern zu verwenden, der aus den gleichen Materialien besteht wie eine typische einseitige oder doppelseitige Leiterplatte. Nach dem Ätzen des inneren Kerns fügen sie eine Schicht Prepreg hinzu, eine weiche Glasfaser, die die Schichten zusammenhält und die harte Glasfaser bildet, nachdem die Platine eine Heißpresse durchlaufen hat. Daher sind mehrschichtige Leiterplatten nach dem Aushärtungsprozess langlebig und robust. Es versteht sich von selbst, dass ein Kern, Prepreg und Kupferfolie für die Ober- und Unterschicht verwendet werden, wenn der Hersteller eine Leiterplatte mit vier Schichten herstellt.

Aufgrund der hohen Kapazität mehrschichtiger Leiterplatten gibt es komplexe Technologien wie Computer und Datenserver.

4. PCB-Material

- FR-4

FR4 ist eine Klasse von Leiterplatten-Basismaterialien, die aus einem flammhemmenden Epoxidharz- und Glasgewebe-Verbundwerkstoff hergestellt werden. FR steht für Flame Retardant und erfüllt die Anforderungen von UL94V-0. FR4 hat eine gute Haftung auf Kupferfolie und eine minimale Wasseraufnahme, wodurch es sich sehr gut für Standardanwendungen eignet. FR4 wird entweder als kupferbeschichtetes Material für 1- und 2-Lagen-Leiterplatten oder als Prepreg und Kern für Mehrlagen-Leiterplatten verwendet.

- PTFE

Teflon-PCB oder PTFE-PCB ist eine Hochfrequenz-PCB mit Polytetrafluorethylen (PTFE) als PCB-Substrat. Teflon-Leiterplatten übertragen Signale mit 5 GHz und höheren Frequenzen. Teflon ist der Markenname, den die Dupont Corporation für ihre PTFE-Materialien verwendet, und er ist so bekannt, dass man sich mit „Teflon PCB“ auf PTFE-Substrat-PCBs bezieht, die für Mikrowellen- und HF-Anwendungen verwendet werden. Es gibt eine ganze Reihe von Teflon-PCB-Modellen auf dem Markt, und zu den Lieferanten von Teflon-PCB-Materialien gehören Rogers, Taconic, Taizhou Wangling, Nelco und Arlon. Alle Teflon-Leiterplatten haben diese Vorteile:

˙ Geringe Signalverzögerung und elektrischer Verlust aufgrund kleiner DK und Df

˙ Stabile Signalübertragung über einen weiten Frequenzbereich durch kleinen TDK

˙ Geringe Feuchtigkeitsaufnahme

˙ Hohe Zuverlässigkeit durch niedrigen CTE Die oben genannten Vorteile von Teflon-Leiterplatten machen deutlich, dass Teflon-Leiterplatten speziell in Hochfrequenzbereichen eingesetzt werden.

- Aluminiumoxid (Keramik)

Keramik-PCB oder Aluminiumoxid-PCB ist eine Art wärmeleitendes Keramikpulver und organisches Bindemittel, bei dem es sich um eine Leiterplatte mit hoher Wärmeleitfähigkeit und niedrigem Ausdehnungskoeffizienten (CTE) handelt. Das keramische Rohmaterial basiert fast auf Aluminiumoxid (Al2O3) und Aluminium Nitrid (ALN) oder Berylliumoxid (BeO).

Keramische Leiterplatten weisen eine Wärmeleitfähigkeit auf, die mehr als das 90-fache der von Epoxidglasfasern beträgt, was zu einer hervorragenden Konduktionskühlung führt, die einen schnellen Effekt auf die Wärmeübertragung von heißen Stellen und deren Ableitung über die gesamte Oberfläche haben kann. Darüber hinaus weisen Bauteile auf Keramik-Leiterplatten in der Regel eine niedrigere Sperrschichttemperatur (Tj) auf als auf gewöhnlichen Leiterplatten.

- Aluminium

Auf einer Aluminium-Leiterplatte sind eine oder mehrere Schichten Kupfer, Lötstopplack und Siebdruck aufgebracht. Anstelle eines Glasfaser- oder Kunststoffsubstrats verfügt eine Aluminiumplatine jedoch über ein Metallsubstrat. Diese Basis enthält hauptsächlich eine Kombination aus Aluminium. Der Metallkern kann vollständig aus Metall bestehen oder eine Kombination aus Glasfaser und Aluminium aufweisen. Aluminium-Leiterplatten sind normalerweise einseitig, können aber auch doppelseitig sein. Mehrschichtige Aluminium-Leiterplatten sind äußerst schwierig herzustellen.

Aluminiumplatinen werden am häufigsten in der LED- und Leistungsumwandlungselektronik verwendet. Das intensive Licht der LEDs erzeugt eine hohe Hitze, die Aluminium von den Bauteilen wegleitet. Eine Aluminiumplatine verlängert die Lebensdauer eines LED-Geräts und sorgt für mehr Stabilität. Aluminiumsubstrate finden sich in Straßenlaternen, Bremslichtern und Haushaltsbeleuchtungen.

- Andere:FR-Serien wie FR-3, FR-5, FR-6 und CEM-Serien wie CEM-1 ~ CEM-5.

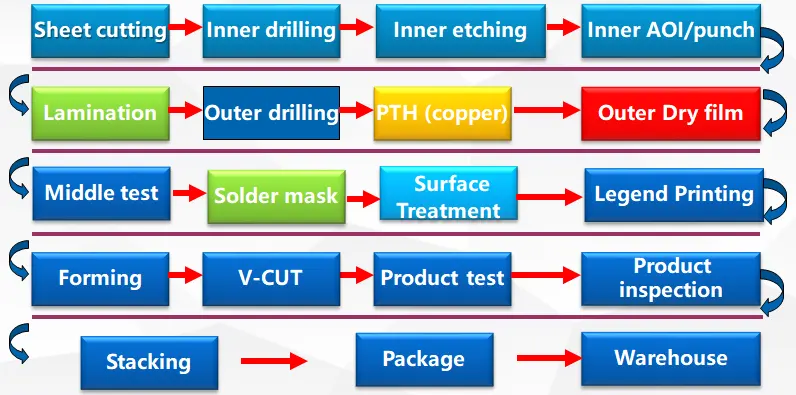

5. PCB-Herstellungsprozess

6. Bohrarten

- Mechanisches Bohren:

Beim mechanischen Bohren erzeugt das Werkzeug Löcher von sehr hoher Qualität, die unabhängig von der Anzahl der gebohrten Löcher von gleichbleibender Beschaffenheit sind. Die Löcher haben an den Enden keine Verjüngung, sie werden vollständig durch den Untergrund gebohrt und hinterlassen einen sauberen Wandknick ohne Abschrägung; Die Oberflächenkante hat eine scharfe Oberfläche. Ein weiterer Vorteil besteht darin, dass beim mechanischen Bohren die Bohrgeschwindigkeit höher ist als bei anderen Methoden, was einen höheren Durchsatz bei Produktionsmengen ermöglicht.

Der minimale Bohrer, den wir herstellen konnten, beträgt 0,2 mm und die meisten Durchgangslöcher werden durch mechanisches Bohren hergestellt.

- Laserbohren:

Dabei handelt es sich um den Prozess der Herstellung von Durchgangslöchern, die als „geplatzte“ Löcher oder „perkussionsgebohrte“ Löcher bezeichnet werden, indem wiederholt fokussierte Laserenergie auf ein Material gepulst wird. Der Durchmesser dieser Löcher kann nur 0,076 bis 0,1 mm betragen. Immer mehr HDI nutzen das Laserbohren, um Blind-/Erdverlegungen auf Anfrage durchzuführen.

- PTH / NPTH

Durchkontaktierte Löcher (PTH) sind Leiterplattenmerkmale, die entweder gefräst oder gebohrt und anschließend mit leitfähigem Kupfer plattiert werden. Durch das Verlegen von Leiterbahnen zwischen den durchkontaktierten Löchern werden die an diesen Positionen gelöteten Komponenten dann elektrisch mit anderen Komponenten auf der Leiterplatte verbunden.

Nicht plattierte Durchgangslöcher (NPTH) sind einfache Elemente, die entweder durch Ihre Leiterplatte gebohrt oder gefräst werden und ausdrücklich keine Beschichtung mit leitfähigem Kupfer erhalten. Typische Verwendungszwecke von NPTH-Merkmalen sind Befestigungslöcher, um den Durchgang von Schrauben oder anderen Befestigungselementen durch Ihre Platine zu ermöglichen.

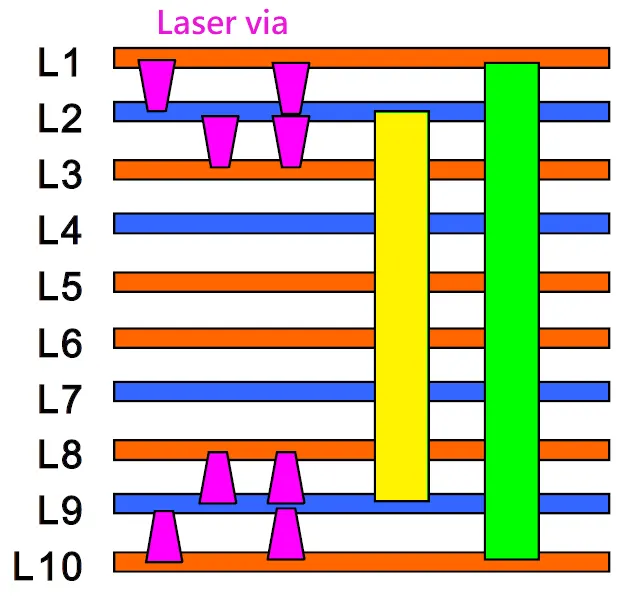

- Blind/Begraben über:

Blind Via (rosa Farbe): Ein Blind Via verbindet eine Außenschicht der Platine mit Innenschichten und geht nicht durch die gesamte Platine.

Blind Via (rosa Farbe): Ein Blind Via verbindet eine Außenschicht der Platine mit Innenschichten und geht nicht durch die gesamte Platine.

Vergraben durch (gelbe Farbe): Eine vergrabene Durchkontaktierung verbindet innere Schichten, ohne die äußeren Schichten zu erreichen.

Sowohl Blind- als auch Buried-Vias verlaufen durchgehend von oben nach unten. Blind Buried Vias stellen elektrische Verbindungen von den Außenschichten zu den Innenschichten sowie zwischen den Innenschichten her und werden verwendet, wenn auf Ihrer Leiterplatte nur wenig Platz zur Verfügung steht. In HDI-Leiterplatten (High Density Interconnect) sieht man meist blinde und vergrabene Vias. HDIs bieten Vorteile wie eine erhöhte Schichtdichte, eine verbesserte Leistungsabgabe und die Verwendung von Geräten mit viel kleinerem Rastermaß. Die versteckten Durchkontaktierungen tragen dazu bei, dass die Platine leicht und kompakt bleibt. In elektronischen Produkten wie Mobiltelefonen, Laptops und medizinischen Geräten sind häufig blinde und vergrabene Durchkontaktierungen zu sehen.

- Vergoldetes halbes Loch (Castellation):

Es werden auch kastellierte Löcher genannt, die nach einem speziellen Verfahren am Rand der Leiterplatte mit Kupfer plattiert werden. Galvanische Halblöcher werden überwiegend für Board-on-Board-Verbindungen verwendet, meist dort, wo zwei Platinen mit unterschiedlichen Technologien kombiniert werden. Beschichtete Halblochplatinen werden in Branchen wie Telekommunikation, Computeranwendungen, Industriesteuerung, Energieversorgung, Automobil- und High-End-Konsumelektronik usw. eingesetzt.

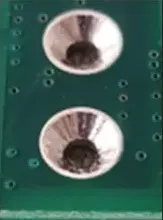

- Senker/Senker:

Ein Senker (links) erzeugt ein konisches Loch, das dem Winkel der Schraube entspricht, sodass der Kopf bei vollständiger Einschraubung der Schraube bündig oder leicht unter der Oberfläche sitzt. Eine Senkung (unten) wird verwendet, um die Öffnung eines Lochs zu vergrößern und so einen flachen Boden zu erzeugen, sodass eine Innensechskantschraube bündig mit der Oberfläche des Teils abschließt. Die Fasenwinkel eines Senkers betragen typischerweise entweder 82, 90, 100, 110 oder 120 Grad.

-

Versenken

Versenken -

Senkung

Senkung

7. Spezielle Leiterplattentypen

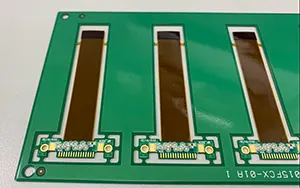

- Flexible Leiterplatte

Flexible Printed Circuit (FPC) ist eine Technologie, die in den 1970er Jahren von den Vereinigten Staaten für die Entwicklung der Weltraumraketentechnologie entwickelt wurde. Es besteht aus Polyesterfolie oder Polyimid als Substrat mit hoher Zuverlässigkeit und ausgezeichneter Flexibilität. Durch die Einbettung eines Schaltkreisdesigns in eine flexible, dünne Kunststofffolie kann eine große Anzahl von Präzisionskomponenten auf engstem Raum gestapelt werden, um einen flexiblen Schaltkreis zu bilden. Diese Art von Schaltung kann nach Belieben gebogen werden, ist leicht, hat eine geringe Größe, eine gute Wärmeableitung, eine einfache Installation und durchbricht die herkömmliche Verbindungstechnologie. In der Struktur des flexiblen Schaltkreises sind die Materialien Isolierfolie, Leiter und Klebstoff. Flexible gedruckte Schaltungen sind die einzige Lösung, um den Miniaturisierungs- und Mobilanforderungen elektronischer Produkte gerecht zu werden. Flexible gedruckte Schaltungen können das Volumen und Gewicht elektronischer Produkte erheblich reduzieren und eignen sich für die Entwicklung elektronischer Produkte in Richtung hoher Dichte, Miniaturisierung und hoher Zuverlässigkeit.

- RFPCB (Rigid-Flex-Leiterplatte)

Bei Rigid-Flex-Leiterplatten handelt es sich um Leiterplatten, die in einer Anwendung eine Kombination aus flexiblen und starren Leiterplattentechnologien verwenden. Die meisten starren Flexplatinen bestehen aus mehreren Schichten flexibler Schaltungssubstrate, die je nach Design der Anwendung außen und/oder innen an einer oder mehreren starren Platinen befestigt sind. Die flexiblen Substrate sind so konzipiert, dass sie sich in einem konstanten Biegezustand befinden und werden normalerweise während der Herstellung oder Installation in die gebogene Kurve geformt.

Bei Rigid-Flex-Leiterplatten handelt es sich um Leiterplatten, die in einer Anwendung eine Kombination aus flexiblen und starren Leiterplattentechnologien verwenden. Die meisten starren Flexplatinen bestehen aus mehreren Schichten flexibler Schaltungssubstrate, die je nach Design der Anwendung außen und/oder innen an einer oder mehreren starren Platinen befestigt sind. Die flexiblen Substrate sind so konzipiert, dass sie sich in einem konstanten Biegezustand befinden und werden normalerweise während der Herstellung oder Installation in die gebogene Kurve geformt.Starrflexible Leiterplatten bieten ein breites Anwendungsspektrum, das von intelligenten Geräten bis hin zu Mobiltelefonen und Digitalkameras reicht. Aufgrund der Platz- und Gewichtsreduzierung wird die Herstellung von Starrflex-Platten zunehmend in medizinischen Geräten wie Herzschrittmachern eingesetzt.

8. PCB-Zertifizierung

- UL

Underwriter Laboratories (UL) ist eines der ältesten Sicherheitszertifizierungsunternehmen überhaupt. Sie zertifizieren Produkte, Anlagen, Prozesse oder Systeme auf Basis branchenweiter Standards. Auf diese Weise stellen sie über zwanzig verschiedene UL-Zertifizierungen für eine Vielzahl von Kategorien aus. Bestimmte UL-Prüfzeichen sind länderspezifisch und werden in den Vereinigten Staaten und umgekehrt niemals verwendet oder angezeigt. Eine allgemeine UL-Zulassung gibt es nicht, stattdessen wird die Zertifizierung in gelistet, anerkannt oder klassifiziert unterteilt.

Der UL Listed Service wird Herstellern gewährt, die Produkte herstellen, die den UL-Standards entsprechen, und erteilt dem Hersteller die Genehmigung, Produkte zu testen und das UL-Zeichen selbst anzubringen.Der UL Recognized Service gilt für Produkte, die zur Herstellung eines anderen Produkts verwendet werden. Dies bedeutet, dass die Verwendung in der weiteren Produktion sicher ist und es sich nicht um eine Markierung handelt, die auf einem Endprodukt zu sehen ist.

Der UL-Klassifizierungsservice kann für Produkte von einem Hersteller in Anspruch genommen werden, der Produkte herstellt, die den UL-Standards entsprechen, und die Nachverfolgung mit UL unterhält, um Qualität und Genauigkeit sicherzustellen.

- ISO 9001

ISO 9001 ist als internationaler Standard definiert, der Anforderungen an ein Qualitätsmanagementsystem (QMS) festlegt. Organisationen nutzen den Standard, um die Fähigkeit zu demonstrieren, Produkte und Dienstleistungen konsequent bereitzustellen, die Kunden- und Regulierungsanforderungen erfüllen. Es ist der beliebteste Standard in der ISO 9000-Reihe und der einzige Standard in der Reihe, nach dem Organisationen zertifizieren können.

ISO 9001 wurde erstmals 1987 von der International Organization for Standardization (ISO) veröffentlicht, einer internationalen Agentur, die sich aus nationalen Normungsgremien von mehr als 160 Ländern zusammensetzt. Die aktuelle Version von ISO 9001 wurde im September 2015 veröffentlicht.

- ISO 14001

ISO 14001 ist die internationale Norm, die Anforderungen an ein wirksames Umweltmanagementsystem (EMS) festlegt. Es bietet einen Rahmen, dem eine Organisation folgen kann, anstatt Anforderungen an die Umweltleistung festzulegen.

Als Teil der ISO 14000-Normenfamilie zum Umweltmanagement ist ISO 14001 ein freiwilliger Standard, nach dem sich Organisationen zertifizieren lassen können. Die Integration mit anderen Managementsystemstandards, am häufigsten ISO 9001, kann die Erreichung der Unternehmensziele weiter unterstützen.

Die Internationale Organisation für Normung (ISO) definiert ein Umweltmanagementsystem als „Teil des Managementsystems, das dazu dient, Umweltaspekte zu verwalten, Compliance-Verpflichtungen zu erfüllen und Risiken und Chancen anzugehen“. Der Rahmen der Norm ISO 14001 kann im Rahmen eines Plan-Do-Check-Act-Ansatzes (PDCA) zur kontinuierlichen Verbesserung verwendet werden.

- IATF 16949

IATF 16949 ist ein globaler Qualitätsmanagementsystemstandard für die Automobilindustrie. IATF 16949:2016 integriert die Struktur und Anforderungen der Qualitätsmanagementsystemnorm ISO 9001:2015 mit zusätzlichen kundenspezifischen Anforderungen für die Automobilindustrie. Es wurde von der International Automotive Task Force (IATF) mit Unterstützung der AIAG entwickelt. Dieser Standard erfordert eine Zertifizierung durch einen externen Prüfer (Registrar/CB/Zertifizierungsstelle). Hier sind einige Schwerpunktbereiche:

- Ständige Verbesserung

- Fehlervermeidung

- Abfall reduzieren

- Produktsicherheit

- Risikomanagement

- Notfallplanung

- Anforderungen an eingebettete Software

- Änderungs- und Garantiemanagement

- Management von Unterlieferanten

- „IATF 16949-zertifiziert“ bedeutet, dass eine Organisation die Anforderungen der IATF 16949 erfüllt hat.

- RoHS

RoHS ist eine Konformität auf Produktebene, die auf der Richtlinie 2002/95/EG der Europäischen Union zur Beschränkung der Verwendung bestimmter gefährlicher Stoffe in Elektro- und Elektronikgeräten (RoHS) basiert. Produkte, die dieser Richtlinie entsprechen, überschreiten nicht die zulässigen Mengen der folgenden eingeschränkten Materialien: Blei, Quecksilber, Cadmium, sechswertiges Chrom, polybromierte Biphenyle (PBB) und polybromierte Diphenylether (PBDE), mit einigen begrenzten Ausnahmen.

Diese Richtlinie gilt für Hersteller, autorisierte Vertreter, Importeure und Händler von Produkten, darunter große Haushaltsgeräte (Kühlschränke usw.), kleine Haushaltsgeräte (Staubsauger usw.), Computer- und Kommunikationsgeräte, Unterhaltungselektronik, Beleuchtung, Elektrowerkzeuge und Spielzeug sowie Sportgeräte und Geldautomaten.

Organisationen weisen die RoHS-Konformität oft durch ein Konformitätsschreiben nach, das von einem Mitarbeiter des Unternehmens ausgestellt wird. Es stehen Testdienste von Drittanbietern zur Verfügung, die die Produkte einer Organisation auf den Gehalt der eingeschränkten Materialien testen.

- ERREICHEN

REACH ist eine europäische Verordnung und steht als Abkürzung für „Registration, Evaluation, Authorisation and Restriction of Chemicals“. Die allgemeinen Ziele von REACH sind:

- 1. Ein hohes Maß an Schutz der menschlichen Gesundheit und der Umwelt vor der Verwendung von Chemikalien gewährleisten

- 2. Ermöglichen Sie den freien Verkehr von Stoffen auf dem EU-Markt

- 3. Verbesserung der Innovation und Wettbewerbsfähigkeit der EU-Chemieindustrie

- 4. Reduzieren Sie Tierversuche, indem Sie den Einsatz alternativer Methoden zur Bewertung von Chemikalien fördern

REACH trat am 1. Juni 2007 in Kraft und ersetzte eine Vielzahl europäischer Richtlinien und Verordnungen in einem einzigen System.

Der Hauptunterschied zwischen RoHS und REACH besteht darin, dass RoHS Stoffe verbietet, die in der Elektronik vorhanden sind, und sich speziell auf die oben genannten sechs gefährlichen Materialien bezieht. REACH bezieht sich jedoch auf alle Chemikalien, einschließlich derjenigen, die zur Herstellung eines Produkts verwendet werden. Dazu können Materialien, Lösungsmittel, Farben, Chemikalien und mehr gehören.