PCB製造流れ - HDI

PCB プロセス – HDI (High Density Interconnect)の概要

HDI (High Density Interconnect)は高密度配線技術で、主にマイクロブラインド/埋め込みビア(ブラインド / 埋込ビア)を使用して、PCB基板の回路配線密度をより向上させる技術です。メリット点は、PCB基板の使用可能面積を大幅に拡大し、製品は可能な限り小型化できることになる。ところが、回路配線密度の向上により、従来のドリル方法では貫通穴を開けることができず、一部のビアホールはレーザードリルでブラインドホールを作成して、内層の埋込ビアとの相互接続にする。

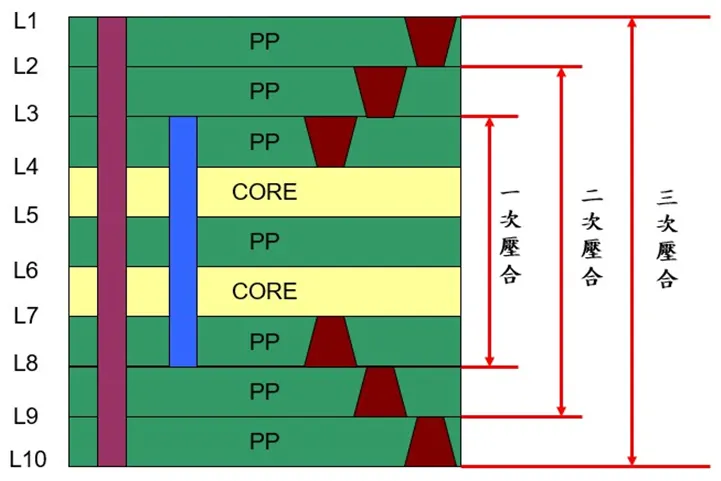

一般的に言うとHDI基板はビルドアップ工法(Build Up)を採用し、最初として内層を作成またはプレスし、外層にレーザー穴あけと穴電気めっきを一段完成し、次には外層をプリプレグ絶縁層(prepreg)と銅箔で覆い、外層回路配線の作成を繰返して、レーザー穴あけを加工し、一層ずつ外側に積層していきます。

一般的なレーザー穴あけの穴径は3~4mil(約0.076~0.1mm)で、各レーザー穴あけ加工層間のプリプレグ(絶縁材)の厚さは約3milとなります。レーザー穴あけを繰返しに多用する故に、レーザー穴あけによる穴の形状や、その後のビア電気メッキ及び充填後の穴が均一に埋められるかがHDI基板の品質キーポイントとなります。

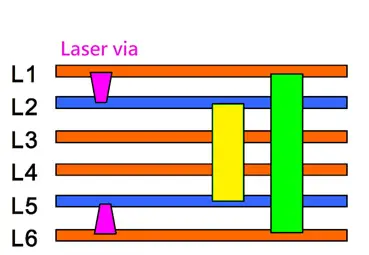

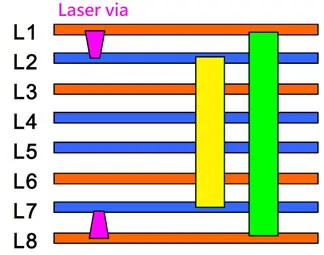

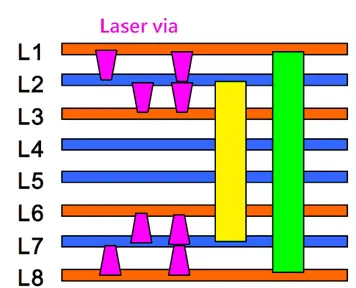

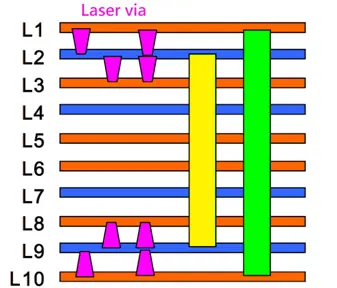

HDI基板のモデルを以下に示します。写真のピンク色で示されたブラインドビアで、レーザー穴あけで作成され、穴径は通常に3~4mil、黄色で示された埋込ビアで、機械穴あけで作成され、穴径は6mil(0.15mm)以上とする。

● 1+N+1

● 2+N+2

● 3+N+3