問答集

13. エバーラストウインの毎月生産最大数量は如何でしょうか?

14. 表面処理において、無電解金メッキのメリットは如何でしょうか?

b.長期保管可能

c.バンディング可能(bonding)

d.優れな電気検査特性

e.優れな放熱性

f.低接触抵抗性

15. 共晶半田レベラー(HASL)から鉛フリー半田レベラー(Lead Free HASL)に切替えた場合にどの影響があるのでしょうか?

2. はんだレベラーではしばしばビア埋め部分にボイドが発生しますが、これはビア埋め不良によるものが多い、専用のビア埋めインキを使用していないことや乾燥不良による熱膨張と破裂が原因です。そのため、適切な高温インキ選択使用及びとビア埋め方法が非常に重要となります。

3. 基材:中~高TGの基材を選択使用し、選択の際は熱膨張係数CTEを注意するものです。。

4. 表面清浄度:共晶半田レベラーの作業温度上昇と伴い、ボンディングの際にフラックスの有機物が揮発したり、クラックが発生しやすくなり、半田の仲介特性と濡れ性が失われることで、最終的に基板やソルダーレジスト上にフラックス残物が残りやすくなる。粘度高いフラックスを使用すると、耐熱性、濡れ性が向上し、また、誤接続の可能性も低減でき、ロジンの量が増えると加熱後に揮発しにくくなる故、作業後の基板上に残物が多くなり、その後の洗浄が一層困難になります。

5. 半田厚さ:鉛フリーはんだはさまざまな作業において、高温溶融すると、流動性が大きくなります。垂直レベラーではそれがより顕著になり、はんだが多くの部分へ流れることで、厚い部分はより厚く、薄い部分はより薄くなります。鉛フリーはんだの比重は7.5、錫鉛はんだは8.4となります。比重が小さくなると、鉛フリーはんだの凝集力と表面張力が大きくなり、はんだパッドの平滑度が低下になる。

6. リワークのリスクの増加:IMC層の増厚、穴銅の銅食われ、ソルダーレジストの耐熱性、パッドや光学認識マークの脱落、ポップコーン現象、ボイドなどの発生率が増えします。

16. 表面処理に水溶性プリフラックス(OSP-Organic Solder-ability Preservatives)を選択するメリット、デメリットは如何でしょうか

メリット |

デメリット |

プロセスはシンプルで作業速度が速いです。 |

今のところは、基板パット上のOSP膜厚に精度高い測定設備がない。 |

最終表面処理コストの中に最も低コストです。 |

OSP膜厚が厚すぎると一部の低酸価フラックスやソルダーペーストでは銅面のOSP皮膜から完全に除去できずに、半田付の不具合が引き起しの可能性がある。 |

リワーク容易。 |

OSPのリワークでは断線や穴破損に特に注意する必要。 |

優れた表面平月度。 |

表面硬度不足の故、傷つきし易い。 |

鉛フリー高温IRリフロー3回以上 |

高温後に皮膜が鈍化しやすく、ボンディング作業後のICT検査実施が困難です。 |

溶接強度高い |

ソルダーペーストの濡れ性や貫通穴の這い上り(板厚)が悪い。 |

メッキ槽の金属汚染が低い |

|

IMC問題がない |

|

表面処理において熱衝撃がない。 |

|

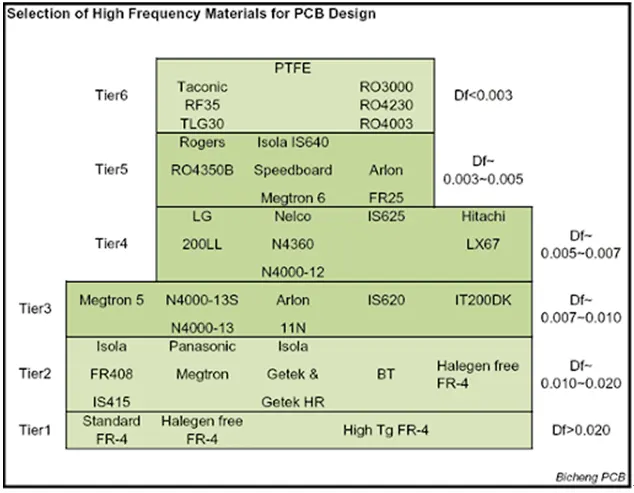

17. 基板のDkとDfの作用とはどのようなものですか?

多層基板の絶縁シートの静電容量が大きい場合、信号の伝送エネルギーが多くシート内に蓄積されていることを意味し、「シグナル・インテグリティ」の質が低下し、「伝搬速度」が遅くなります。そのため、絶縁材料のDkが低いほど、信号伝搬の品質が高くなります。現在、各種材料の中では、周波数1MHz以下で測定されたテフロン(PTFE)のDk値が2.5で最も良く、FR4では約4.5となっています。

2. Df(誘電正接)

Dfは絶縁シートによって損失した信号エネルギーで、回路内に残るエネルギーに対する比率となります。基板から空中へ発せられる高周波信号においては、高周波通信製品への影響を避けるため、シート材料のDfは低いほど良いとされます。また、周波数が高いほど、シート材料のDfは小さくなります。飛行機の離陸時と同様で、滑走路には非常に高い硬度が求められ、それによってエネルギーが発揮できるようなものです。

18. エバーラストウインのパターン幅/間隔の製造能力は如何でしょうか?

| 内層 | 最小パターン幅/間隔(0.5oz)製品銅箔厚 | 2.5mil / 2.5mil |

| 最小パターン幅/間隔(1oz)製品銅箔厚 | 2.5mil / 3mil | |

| 最小パターン幅/間隔(2oz)製品銅箔厚 | 4mil / 6mil | |

| 最小パターン幅/間隔(3oz)製品銅箔厚 | 5mil / 8mil | |

| 最小パターン幅/間隔(4oz)製品銅箔厚 | 6mil / 10mil | |

| 外層 | 最小パターン幅/間隔(1oz)製品銅箔厚 | 3mil / 3mil |

| 最小パターン幅/間隔(2oz)製品銅箔厚 | 4mil / 6.5mil | |

| 最小パターン幅/間隔(3oz)製品銅箔厚 | 5mil / 8.5mil | |

| 最小パターン幅/間隔(4oz)製品銅箔厚 | 6mil / 10.5mil |

19. 短納期生産対応可能でしょうか?

短納期対応生産プロセスは規格によってL/Tは3~5作業日が短縮可能だけど、費用も増加する。

20. バックドリル作業可能でしょうか?(バックドリル作業は何でしょうか?)

バックドリルのメリット:

1)ノイズの干渉低減

2)信号の完全性上昇

3)板厚の局部が小さくなる。

4)ブラインド穴使用減少し、PCBプロセスの困難度低減

21. 高伝搬材料は何でしょうか?

高伝搬PCBは特殊な電気回路基板で、一秒の内に数十億回操作が管理可能で、このようなPCBが数多いマイクロンチップと他の功能強大な部品で実現されます。

高伝搬電気回路基板主な応用範囲:

GPS受信器、スマートホン、ハニカム、RFリモコン、高速測定設備、レーターシステム、

マイクロ波、無線電周波。

高速電路板主要應用的範圍包括:

| 高伝搬材料 | Rogers RO3003 |

Rogers RO3006 |

Rogers RO3001 |

亞龍 85N |

ISOLA IS620 E ガラス繊維 |

Taconic RF-35 セラミック |

Taconic TLX |

| g | – | – | 160° | 250° | 220° | 315° | – |

| 熱膨張率 | 25 | 24 | – | 55 | 55 | 64 | 135 |

| 是 | 3 | 6.2 | 2.3 | 4.2* | 4.5* | 3.5** | 2.5 |

| 電気強度 | – | – | 98 | 57 | – | – | – |

| 表面インピーダンス | 1×10^7 | 1×10^5 | 1×10^9 | 1.6×10^9 | 2.8×10^6 | 1.5×10^8 | 1×10^7 |

| 熱伝導率 | 0.5 | 0.79 | 0.22 | 0.2 | – | 0.24 | 0.19 |

| Dk 損失正接 | 0.0013 | 0.002 | 0.003 | 0.0100° | 0.008 | 0.0018** | 0.0019 |

| Td値 | 500° | 500° | – | 387° | – | – | – |

| 剥離強度 | 2.2 | 1.2 | 2.1 | 1.2 | 1.2 | 1.8 | 2.1 |

22. 利用率は何でしょうか??

23. 最適な利用率に版下配列は如何でしょうか?

24. 版下配列に注意することは何でしょうか?

a.基材が最低限度の切断と最大の利用率(裁断方法と縁処理)。

b.銅箔、PPとドライフィルムの使用寸法と作業パネルの寸法によく合わせて、無駄に避ける。

c.連続配列の場合に、単枚間の最小寸法や作業用捨て板は作業用定位システムに使用する最小寸法とする。

d.各製造流れの可能な最大寸法制限に有効的な作業エリアの寸法とする。

e.違い製品はそれぞれの製造プロセスで対応し、相応しい版下配列の制限も違くなり、例をとして金端子で版下配列の作業エリアが大きし、方向の制限もあり、測定用治具或いは測定配列規制もそれそれ違くなります。