PCBとは

PCBとは

プリント基板は、絶縁体の基板上や内部に導体の配線のみが施され、電子部品が取り付けられていない状態のプリント配線板(PWB=printed wiring board)と、電子部品がはんだ付けされて、電子回路として動作するようになった状態のプリント回路板(PCB=printed circuit board)の総称です。

プリント配線板はベアボード(Bare Board)、生板(なまいた)、生基板(なまきばん)などとも呼ばれています。JISでは基板をプリント配線板とプリント回路板を明確に区別しております。

プリント基板が実用化され始めたのは1950年頃で、それ以前は部品をシャーシやラグ端子板に固定、または空中に浮かせるなどして、これら部品を絶縁された線ではんだ付けして、接続していました。その後、電子製品の製造プロセスを簡素化し、コストを削減するために、印刷によって回路を開発し、基板上の銅箔を使用して元のワイヤ接続を置き換え、プリント基板の実用化により電子機器製造は飛躍的に合理化され、大量生産が可能となり、生産効率を向上させまし、製品の品質も安定するようになりました。

1. PCB 基材

基材は、基材の絶縁性、材質構成、難燃性などによって分類されるのが一般的で、一般的な原材料としては、ベークライト、ガラス繊維、各種プラスチック板などがあります。一般にプリント基板メーカーでは、ガラス繊維不織布とエポキシ樹脂からなる絶縁プリプレグ(プリプレグ)を銅箔でプレスして銅箔基板として使用しています。

以下は、PCB 基材のより一般的なタイプです。

- FR-4:ガラス繊維+エポキシ樹脂。最も一般的に使用される PCB 材料ですが、 Tgは約130 にすぎません。

Tg FR-4は、連続処理環境または動作環境温度が高い場合に推奨されます。 - High Tg FR-4:ガラス繊維+エポキシ樹脂、用途はFR-4に次ぐ。 Tgが150℃以上はHigh Tgとなります。

- CEM-1:中心部はコットンペーパーで、表面にガラスクロス+エポキシ樹脂で覆われています。

- CEM-3:中心部はガラス不織布、表面にガラスクロス+エポキシ樹脂で覆われています。

- セラミック基板 (セラミック PCB):セラミック粉末 + ガラス繊維。

- テフロンPCB(テフロンPCB):テフロン+ガラス繊維。

2. PCB 表面処理

基板の表面には金属銅の回路(ランド部分)が露出しています。銅なので空気に触れると表面が酸化し錆びてきてしまいます。(左写真の変色部分は指紋による酸化)銅表面の酸化や錆があると、基板に部品を実装する際にうまく半田が濡れずに実装不良になるケースがあります。 銅の酸化を防止するために、銅表面をコーティングする加工を「表面処理」と呼びます。 表面処理には、プリフラックス、はんだレベラー、無電解金めっき、電解金めっきなど様々な種類がありますので、部品の実装条件や製品仕様に合わせて適切な表面処理を選択する必要があります。

PCB 表面処理には次のものを通ります。

- 裸銅:

その名の通り、露出した銅箔に一切の処理が行われていない状態を指します。 メリットとしては、コストが最低限に抑えられ、溶接性と平滑度に優れており、デメリットとしては、保護されていないため、空気に触れると酸化しやすいことが挙げられます。

- はんだレベラー(HASL/HAL):

銅箔表面にはんだを塗布し、エアーナイフで表面を平らにします。装置は水平レベラーと垂直レベラーの2つのタイプに分けられます。

はんだレベラーはPCBで最も一般的な表面処理方法であり、溶接性に優れ、長期保管が可能で、低コストというメリットがあります。ですが、表面の平滑度が悪く、SMT工程において、はんだ量が不均一なことによる溶接不良を起こしやすく、また、各接点間距離が近すぎると、はんだボールによるショートが発生しやすくなるというデメリットがあります。

はんだレベラーのはんだは錫と鉛の合金であることから、近年、各国の環境保護推進にともない、鉛フリープロセスへのニーズが高まっていることから、無鉛はんだレベラープロセスも選択肢となっています。

- 無鉛はんだレベラー(Lead-Free HASL):

はんだレベラーと同様のプロセスで、合金に鉛が含まれていない点のみが異なります。一般的には錫銅ニッケル、錫銀銅の2種類の合金が使用されます。

- 無電解金めっき ENIG:

(Electroless Nickel Immersion Gold,無電解ニッケル/置換金めっき)とは、ここではPCBに電流を印加する必要のない無電解金めっきプロセスを指します。裸銅の表面に化学的にニッケル皮膜を形成し、めっき槽での化学置換作用により、ニッケル表面が完全に覆われるまで、ニッケル皮膜上に金皮膜を形成します。化学置換型であるため、金の厚さは電解金めっきほど厚くすることはできず、金皮膜の厚みは一般的に約1μ"~5μ"、ニッケル皮膜の厚みは約100μ"~200μ"となります。メリットとしては、PCBにリード線を追加する必要がなく、電解めっきに比べて設計がシンプルであること、また、はんだ付け部分が平坦で均一なため、部品密集エリア(BGAなど)で溶接不良やブリッジ、ショートが起こりにくいという点があります。デメリットとしては、コストが高く、SMT後の溶接強度に差が生じることです。

- 電解金めっき:

電解ニッケル金めっきでは主にハードゴールドが使用され、リード線でニッケル層と金層のPCB銅面露出部にめっきを施します。ゴールドフィンガー(金端子)と呼ばれる、抜き挿しを繰り返すPCBのエッジコネクタ端子にめっきを施すことが一般的ですが、基板の全体たまは一部に電解金めっきを施す製品もあります。一般的なめっき厚さは約5~30μ"となります。メリットとしては、電解金めっきの表面は硬く、耐摩耗性に優れ、繰り返しの摩擦によっても摩耗、酸化しにくく、デメリットとしては、めっきのためのリード線が必要となり、表面平滑度が悪く、非常に高価であるというが挙げられます。

- 無電解銀めっき(Immersion Silver):

PCB無電解銀めっきは浸漬めっき法を利用したもので、銅と銀の酸化電位の特性の違いを利用して、銅表面の銅原子を銀に置き換えることで、表面改質を実現します。一般的なめっき厚さは約6μ"~10μ"となります。メリットとしては、表面平滑度と溶接性に優れており、デメリットとしては、価格がやや高く、空気に触れると酸化/硫化しやすいことが挙げられます。PCB開梱後は出来るだけ早く使用する必要があり、保管期間は短期となります。

- 水溶性プリフラックス(OSP:Organic Solderability Preservative):

OSPはPCBの銅面露出部に有機保護膜を化学的に塗布します。この皮膜によって、PCB銅露出部が空気との接触によって酸化するのを防ぐことができます。メリットとしては、低コスト、高速加工で、裸銅の溶接性と平滑度に優れており、デメリットとしては、加工後に直接電気検査、外観検査を行うことが難しい点が挙げられます。

2. PCB構造の種類

プリント回路基板 (PCB) の構造は、次の 3 つに分けることができます。- 片面基板: 片側に配線の印刷や電子部品の実装が施されているものです。配線が1平面にあるため、配線が交差するような複雑な回路を構成することはできませんが、コストを低く抑えることが可能となります。

- 両面基板:

両面に配線の印刷や電子部品の実装が施されているものです。両面の配線で立体交差が可能なため、片面板に比べより密度の高い配線をすることができます。

つまり、回路基板の両面に銅箔導体があり、前面 (TOPレイヤー) と背面(Bottomレイヤー) ビアは、ビアを介して相互に接続できます。両面配線ができるので、使える範囲が広くなり、複雑な回路を持つ製品に適しています。パーツを前面に配置するデザインで、背面はパーツ足の溶接部となる。

- 多層基板 ( Multi-Layer PCB):

内部にも配線する層を形成し、プリプレグという接着シートで必要数を積層接着し、1枚の板にしたものです。

つまり、多層基板は、エッチングされた複数両面基板間に絶縁材で積層され、最外層は両面を銅箔で覆い、次に一緒にプレスする。両面基板を複数使用するため、層数は通常偶数の倍数です。内側に押し込まれた銅箔層は、導電層、信号層、電源層、グランド層などに使用する。多層基板は理論的には50層以上に達する可能性がありますが、実用面は現在30層程度までです。

3. PCBアプリケーション –片面基板、両面基板

- 3.1 片面基板: 片面銅箔で覆われたガラス繊維を底板として使用し、一方の面に集積回路(IC)などの電子部品が集中し、もう一方の面に銅線が集中しています。片面に作れる銅導体の数は少なく、初期の回路基板しか使われませんでした。

- 3.2 両面基板: 両面銅箔で覆われたガラス繊維を基板とし、基板の両面に銅導線を作り、両面基板を導通するため「ビア」を作り、銅導線が表面からビアで裏面に導通され、表と裏面の銅線を接続しになる。片面基板よりも複雑な回路に使用されます。

- 3.3 材質: シンプルというとローエンドの電子製品の場合、コストを考慮して、低価格の FR-1 または FR-2 (紙基材フェノール樹脂銅張積層板) が材料として選択される場合がありますが、主流の材質は FR-4基材で、その他の一般的な材料は次のとおりです。

- PTFE(フッ素樹脂基板)

高周波 (HF) PCB、高周波電子機器は、特にワイヤレス ネットワーク環境における今日の開発トレンドです。衛星通信の急速な発展に伴い、通信製品も高速・高周波化が進んでおり、衛星システムや携帯電話受信基地局など、新製品の開発には常に高周波基板を使用する必要があります。これらの通信製品は、高周波 PCB を使用する必要があります。一般に、高周波は 1 GHz を超える周波数として定義されます。現在、PTFE材料が幅広くて知られて、高周波 PCB 製造によく使用されており、その周波数は通常で 5GHz より高くなり、 ROGERS RO3000 シリーズの如く。

- アルミナ(セラミック基板)

セラミック基板もPCB基板の一つとして、FR-4基板とアルミ基板の違いところは半導体の熱膨張係数と近くて、高耐熱能力を持ち、発熱の大きい製品(高輝度LED、太陽エネルギなど)に適しています。優れた耐候性は、過酷な屋外環境により適しています。一般的に、セラミック基板は機械的強度が十分にあり、部品実装以外に支持部材としても使用でき、加工性も良く、寸法精度が高く、多層化が容易です。例:ROGERS RO4000シリーズ。

- アルミニウム(アルミ基板)

アルミ基材は優れた熱伝導性、電気絶縁特性、及び機械加工特性を備えた特殊な金属銅張積層基板。 LED及び電力変換電子機器によく使用されている 。LED は、強い光を発すると高熱を発生し、アルミ基板はコンポーネントから直接に熱を放散し、アルミ基板は LED コンポーネントの寿命を延ばしでき、より高い安定性を提供できます。アルミ基板は、通常に街路灯、駐車灯、照明器具に使用されています。また、電力変換器が電流を変更し、電子機器を調整することもできます。アルミ基板は通常に片面基板に使用され、偶には両面基板になり、多層アルミ基板に現在の製造技術は生産し難いです。

- その他:

FRシリーズにはFR-3、FR-5、FR-6などがあります。CEMシリーズにはCEM-1~CEM-5があります。

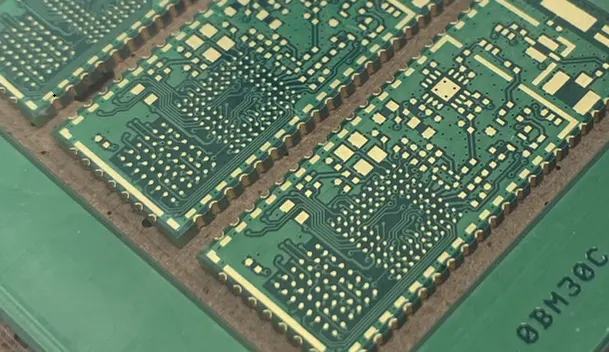

4. PCBアプリケーションー多層基板

多層基板:複数枚の両面基板の表裏面に必要な回路を作り、2枚の両面基板の間に絶縁層(プリプレグ)を挟み、圧着して複層銅導線構造に形成する。複数の両面基板から圧着成形した基板の故に層構成は常に偶数の倍数になる。多層基板で作成できる導線の数は最も多く、より複雑な回路で使用されています。コンピューターに使用されるマザーボードは、部品が多すぎて、殆どが8レイヤーの基板を使用しています。一般的に、小型電子製品に例えば携帯電話、タブレット などの電子製品は小型化の要求により、少なくとも 8 層の基板が必要として、 電子部品の数が多ければ、部品サイズは小さくなって、通常はより多く多層PCBが必要になります。

- 4.1 基材

FR-4 (ガラス繊維+エポキシ樹脂基板) は、世界中エレクトロニクス産業で最も広く使用されている基材です。FRグレードとは銅張積層板(CCL: Copper Clad Laminate)の難燃性 (=耐熱性)を表すグレードです。プリント基板はこのFRグレードで分類されています。

FRグレードの”FR”はFlame Retardant(耐火性という意味)の略称になっています。一般的に回路基板で使用されるFR-4グレードの材料は種類が多いですが、その多くは4功能エポキシ樹脂+フィラーとガラス繊維でできた複合材料です。近年、電子製品実装技術やPCB技術の発展により、 FR-4のHigh Tg製品が登場しています。Tg度はガラス転移温度とのことです。

例:ISOLA FR402、FR408、370HR 南亜 NP-140、NP-155、NP-175。

- 4.2 種類と用途

♦ 4レイヤー

基板材料は主にエポキシ+ガラス繊維布です。主な用途は、パソコン、医用電子機器、測定計器、半導体試験機、数値制御機器、電子スイッチ、通信機器、メモリ電気回路基板、ICカードなどです。

♦ 6~8レイヤー

基板材料は同じような主にはエポキシ樹脂+ガラス繊維布です。主な用途は、電子スイッチ、半導体試験機、中間レベル個人用PC、工程型ワークステーション、及びその関連機械で使用されます。

♦ 10レイヤー以上

材料は主にはガラスベンゼン類樹脂材料で、或いは多層PCB基板材料としてのエポキシ樹脂が使用されています。このようなPCB の応用用途は特殊で、大型の産業用コンピュータ、高速コンピュータ、防衛機器、通信機器などに使用されています。

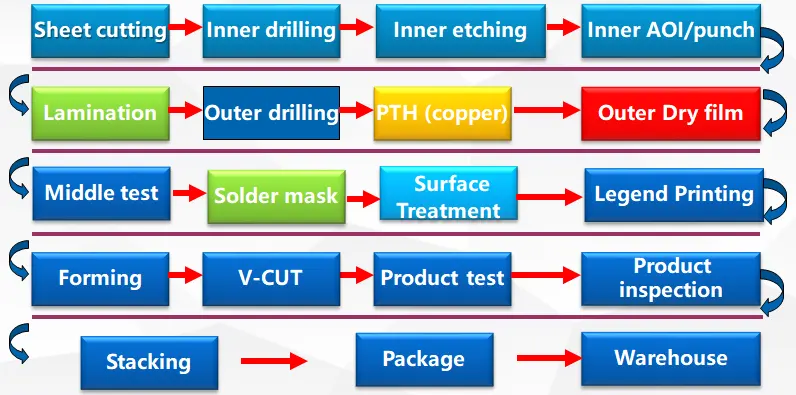

5. PCB製造流れの紹介

6. 各種穴明の用途

- 6.1 機械穴あけ:

穴あけ機械のドリルで穴あけする。当社の最小穴径は0.2mmです。一般的に見える製品の穴あけは殆ど穴あけ機械のドリルで作られるものです。

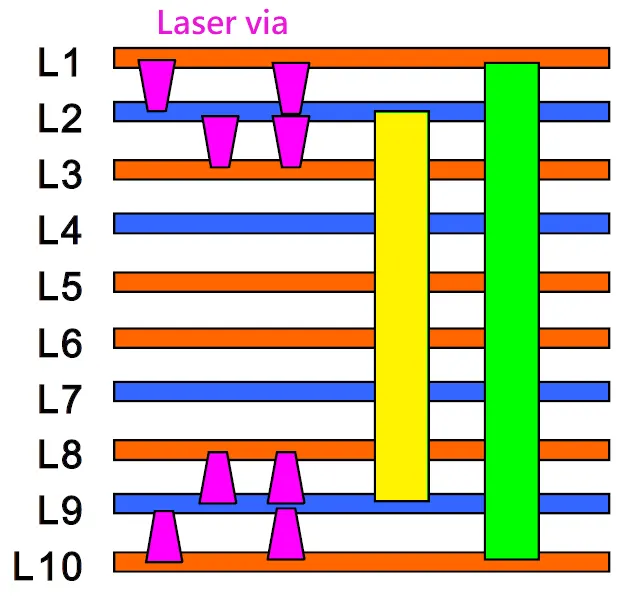

- 6.2 レーザー穴あけ:

レーザーでPCBに穴あけする。穴径は約0.076~0.1mmです。HDI基板では、ブラインド/埋め込みビアの要件を満たすためにレーザー穴あけが多くに使用されています。

- 6.3 スルーホール

めっきスルーホール(PTH:Plating Through Hole)とノンめっきスルーホール(NPTH:(NonPlatingHole)があります。

その定義名が示すように、PCBのTOP層からBottom層まで貫通する穴で、穴あけ機械のドリルでTOP層からBottom層まで全層に穴あけする。PTHは穴壁に銅めっきし、必要な層間を銅箔で接続して導通させ、回路を形成します。NPTHは銅めっきが必要せず、通常は部品足部のピン固定やPCBと筐体を固定する穴として使用され、導通の必要はありません。

- 6.4 ブラインド/埋め込みビア(Blind/Buried via):

ブラインドビア(Blind via)は、一方がPCBの外層にあり、もう一方が内層にあります。外観に片側からしか穴が見えない故に、ブラインドビアと呼ばれます。埋め込みビア(Buried via)は、PCBの内層に埋め込まれ、外観に穴の位置が見えないようになっています。

ブラインドビア(Blind via)は、一方がPCBの外層にあり、もう一方が内層にあります。外観に片側からしか穴が見えない故に、ブラインドビアと呼ばれます。埋め込みビア(Buried via)は、PCBの内層に埋め込まれ、外観に穴の位置が見えないようになっています。

ブラインドビアも埋め込みビアも貫通の必要がない穴となります。現在、製品の小型化に伴い、PCBの使用可能なスペース益々狭くなり、全ての穴を貫通穴にすると穴の占有面積が多すぎて使用面積の効率的な合理化ができなくなります。ブラインドビアと埋め込みビア技術を活用に伴い、PCBの使用面積の利用効率を向上させ、製品の小型化という目標を実現できます。

ブラインド/埋め込みビアの穴径は約4~6mil(0.1~0.15mm)で、すべての回路を導通させます。一般的に、6mil(0.15mm)の埋め込みビアは穴あけ機を使用して6mil(0.15mm)の穴をあけ、ブラインドビアはレーザーを使用して4mil(0.1mm)の穴をあけます。

- 6.5 キャスタレーション:

カステッラ穴としても知られる銅は、PCBのサイド縁側に指定されたエリアにメッキされます。ここでは、直線、曲線、またはスロット溝であり、ここでボード壁に銅の層をメッキすることができます。その後の製品を組み立てに容易する。

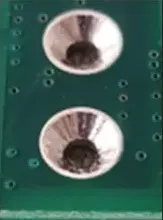

- 6.6 カウンターシンク/段付き穴:

PCBと機構に組み立て時に使用するねじ固定用の穴で、凹部の形状によってカウンターシンク(Countersink) と段付き穴 (Counterbore)に分けられます。カウンターシンクの穴角度:82度/90度/100度。

-

カウンターシンク

カウンターシンク -

ざぐり

ざぐり

7 特殊PCB材質、用途の紹介

PCB産業ではPCBをその特性によって、リジッド基板(RPCB)、フレキシブル基板(FPCB)、リジッドフレキシブル基板(RFPCB)に分るされてます。コンピュータの内部部品を例に挙げると、リジッド基板はコンピュータのマザーボードなどの主な構成基板で、プリント基板またはPCBと呼ばれるものの多くはリジッド基板を指します。フレキシブル基板は、部品の接続に使用するボードで、携帯電話では一般的にアンテナをマザーボードに接続するためのアンテナフレキシブル基板が必要となります。一般的にフレキシブル基板が必要とされる条件としては、その柔軟性と薄さから、スペースが少なく、部品同士が離れて接続に多く使用されます。

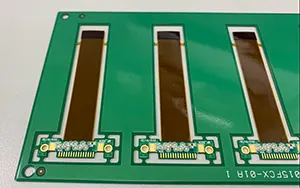

特殊PCB基板種類- 7.1 フレキシブル基板 FPC(Flexible Printed Circuit)

フレキシブル基板は柔軟性のあるプラスチックのベースフィルムと銅箔を接着層で一体化させたものです。自由に折り曲げることができ、薄くて軽く、高精度で、多層配線が可能で、基板上にチップやSMTチップを貼り付けることができます。一般的にフレキシブル基板と呼ばれており、略称はFPC、その他にもフレキシブルプリント配線板、ソフトフィルム、ソフトボードなどとも呼ばれています。

フレキシブル基板は他の基板と同様に、性能向上と伝送損失低減のために、高密度配線、高多層を追求し続けています。ですが、フレキシブル基板のプロセスは非常に複雑で、電子部品には高い技術力が求められます。

- 用途

フレキシブル基板の応用範囲は非常に広範で、あらゆるテクノロジー製品に使用されていると言えます。スマートフォンなどの通信機器で最も多く利用され、スマートフォンでのフレキシブル基板の使用は全体の40%を占めています。この他にも、ノートパソコン、カーエレクトロニクス、医療、軍事、ウェアラブルデバイスなどで使用され、製品の軽薄短小化に求められる現代において、フレキシブル基板は非常に重要な役割を果たしています。統計によると、iPhone Xでは約20個のフレキシブル基板が使用されている。iPhoneのほかにもこれらのフレキシブル基板は端末において、フレキシブルアンテナ、バックライトモジュール、カメラレンズ、タッチパネル、Touch ID、simカード、ノートパソコンディスプレイ接続、自動車用イメージセンサー、自動車用ライトなどで使用されており、このことからもフレキシブル基板の重要性がわかります。

- 材質

フレキシブル基板に使用される材料によってPI、MPI、LCPに分類されます。MPIは改良型PIであり、PIの物質特性で性能が劣る故に、殆ど使用されていません。現在、フレキシブル基板で使用されている主な材料は、MPIとLCPであり、LCPはMPIよりも性能表現が優れているけれども、価格は相対的に大幅に上昇しています。コストメリット面では一般的にMPIが優れていると言え、特に近年ではMPIの性能が大幅に向上し、LCPに迫る勢いになっています。2018年にはAppleでもコスト削減政策のため、LCPフレキシブル基板をMPIフレキシブル基板に変更する決定は事実なことになる。3種類のフレキシブル基板を使用する上で最も考慮しなければならない点は伝送損失です。低周波伝送ではこれら3者に大きな違いはありませんが、周波数が高くなる伴い、PIの損失は徐々に大きくなります。MPI又はLCPとは損失に大きな差があり、高周波数の環境ではLCPの優位性がより明確になります。5G時代には伝送周波数の一部が24GHz以上と大幅に上昇し、フレキシブル基板の材質特性要求に対する条件がさらに高まることが考えられます。

- 7.2 リジッドフレキシブル基板 RFPCB(Rigid-Flex Printed Circuit Board)

リジッドフレキ基板とも呼ばれ、一般的には、2枚のリジッド基板の間にフレキシブル基板を積層、プレスして一体化したプリント基板のことを指します。現在では、HDI技術との組み合わせと高周波信号の開発傾向に伴い、リジッドフレキシブル基板の利用も多岐にわたっています。

リジッドフレキ基板とも呼ばれ、一般的には、2枚のリジッド基板の間にフレキシブル基板を積層、プレスして一体化したプリント基板のことを指します。現在では、HDI技術との組み合わせと高周波信号の開発傾向に伴い、リジッドフレキシブル基板の利用も多岐にわたっています。フレキシブル基板とリジッド基板を組み合わせる従来の手法では、通常、コネクタの使用やホットバーはんだ付けプロセスによってフレキシブル基板と2枚のリジッド基板を接続していました。リジッドフレキシブル基板は、リジッド基板→フレキシブル基板→リジッド基板の組み合わせで信号を伝送します。伝送距離の短縮と速度の向上により、信頼性を効果的に向上させることができます。

また、基板上のスペースが効果的に節約するとともに、コネクタやホットバープロセスが不要になり、製品の組み立てに簡素化できます。高価ではあるものの、その用途は極めて広く、多くの業界の応用用途に合わせたカスタマイズに対応可能です。

高い信頼性により、これらの基板は航空宇宙、医療、軍事用途などの厳しい要件の分野向けとして設計され、スマートフォン、太陽光パネル、バッテリーモジュール、ウェアラブルデバイス、ハイエンドストレージデバイスなどに多く使用されています。

8. PCB関連認証

- 8.1 UL認証

ULの正式名称はUnderwritersLaboratories Incで、アメリカ保険業者安全試験所の略称です。アメリカで設立された、世界で最も知名度の高い、世界最大の、最も歴史のある、最高権威の安全認証機関です。

UL認証サービスの要件に応じて、リスティング、レコグナイズド・コンポーネント、クラシフィケーションに分類されます。UL認証サービスの要件に応じて、リスティング、レコグナイズド・コンポーネント、クラシフィケーションに分類されます。

リスティング(Listing):リスティング認証はUL認証の中で最もよく知られているサービスです。製品のULリスティングマークは、メーカーがアメリカで認可された安全基準でサンプルのテストを行い、合理的尚且つ予見可能な状況下において、サンプルが火災、電気漏れ、関連する危険を引き起こさないことを表しています。

レコグナイズド・コンポーネント(Recognized Component):コンポーネントに対する認証サービスです。部品などの非完成品をテストし、これらの部品はULリステッド製品に使用されます。一般的にPCBのUL認証はこの分類に属し、当社のPCBで最も多く見られるのもRUマークです。

クラシフィケーション(Classification):クラシフィケーション認証は、通常に工業用または商業用製品のテストにおいて、可燃性、危険な条件下での性能、政府が要求する特別な仕様などの特性が指定されます。UL製品のクラシフィケーションは、異なる特性、指定された危険範囲、特定な状況に基づいて製品をテストが行われ、一般的な製品としては建築資材や産業機器があります。

PCB工場の場合、工場がUL認証を取得しているか、当社PCBの基材/PP/ソルダーレジストインキメーカーが工場のULリストに載っているかが、消費者にとっての最重要関心事項となります。正規の基板メーカーにはそれぞれ固有のUL番号を持ち、ULのウェブサイト上でこの番号の認証を確認することができます。認証から関連情報を確認できます。

エバーラストウイン(EW)電子のUL認証番号:E216522

- 8.2 ISO9001

ISO 9001とは品質マネジメントシステムの国際認証規格とのことです。ISO 9001とは国際標準化機構 (International Organization for Standardization)によって策定された規格として、現在では170か国以上で100万社以上の企業・団体がISO 9001 品質マネジメントシステム認証を取得しています。ISO 9001はあらゆる組織、規模、製品、サービスで認証を取得することができます。

I企業や組織がISO 9001を実施する目的は、製品やサービスの品質を維持し、品質の一貫性を確保する。

- 8.3 ISO14001

ISO 14001は国際標準化機構によって策定された規格として、その目的は、企業がより効果的なコスト管理、環境と生産性のバランス確保し、企業の総合的な競争力向上を支援することにあります。つまり、ISO 14001認証はマネジメントの強化、コスト削減、環境汚染の低減などに重点を置いていると言えます。

世界中の国々が環境保護を非常に重視するにつれて、ますます多くの一流企業が環境保護を自らの責任として取り、サプライヤーにも環境保護に注意を払うよう要求しています。

ISO 14001 認証を通じて、特に汚染度の高い PCB 製造業界にとって、市場競争力を向上させ、国際市場での輸出取引を容易にすることができます。企業イメージを効果的に確立し、会社の評判を向上させます。

世界各国で環境保護活動への関心が高まるにつれ、多くの大手企業が環境保護への責任を認識するようになり、サプライヤーにも同様に環境保護への配慮を求めるようになっています。

- 8.4 IATF 16949

IATF 16949(前身のISO/TS 16949認証は2018年9月に失効)は、品質マネジメントシステム - 自動車製造や関連サービスを行う組織へのISO 9001実施における特別要求事項を指します。ISO 9001 : 2015に基づいて国際自動車産業特別委員会(International Automotive Task Force)によって策定され、自動車産業特有の技術的要求事項を取り入れることに重点が置かれた、顧客志向性の高い革新的な認証です。その目的は、世界の自動車産業の顧客に対してより優れた製品を提供し、欠陥防止、自動車部品のサプライチェーンで発生する品質のばらつきとロスの削減に重点を置いた、自動車産業共通の品質マネジメントシステムの要求事項策定にあります。メンバーには国際的な自動車メーカー団体や各国の自動車貿易関連組織などが含まれています。

- 8.5 RoHS

RoHS (Restriction of Hazardous Substances)はEU法で定められた指令であり、正式名称は《電子・電気機器における特定有害物質の使用制限》となります。この指令は2006年7月から正式に施行され、主に、電子・電気製品の材料および技術標準を規制し、人体の健康および環境保護を促進するために実施されます。

この指令の目的は、電子・電気製品に含まれる鉛、水銀、カドミウム、六価クロム、ポリ臭化ビニフェル、ポリ臭化ジフェニルエーテル、および4種類の可塑剤の合計10物質を排除することであり、特に鉛の含有量は0.1%を超えてはならないと規定されています。

- 8.6 REACH

REACHは化学物質の登録、評価、認可、制限に関するEUの安全規則です。2007年6月以降、EUに輸入されるすべての物質について認可が必要となりました。製造業者および輸入業者は、EUへの年間輸入量が1トン以上の製品について、欧州化学物質庁(ECHA)への登録が義務付けられます。EUに輸入される物質が高懸念物質(SVHC)に該当する場合、認可が必要となります。高懸念物質が0.1%以上で、その物質の年間輸入量が1トンを超える場合、製造業者、輸入業者は欧州化学物質庁(ECHA)に通知しなければなりません。人の健康と環境の安全を保護し、EU化学産業の競争力の維持、向上を目的としています。

RoHSとREACHの主な違いは、RoHSでは電子・電気機器における使用禁止物質を指定しているのに対し、REACHでは、物質、溶剤、塗料、化学薬品など、製品生産時に使用される全般の化学物質を対象としている点です。