FAQ

13. Everlast Win-Kapazität pro Monat?

14. Die Vorteile von Immersion Gold?

♦ Gute Haftung und auch für seine elektrische Prüfbarkeit bekannt.

♦ Gute Plattierung rund um die Löcher in der Leiterplatte.

♦ Golddrahtbondbar und leicht lötbar.

♦ Am besten für Fine-Pitch-Produkte geeignet, da die Schienen oder Pads kantig und flach sind.

♦ Alle RoHS-Anforderungen.

15. Welche Auswirkungen hat der Übergang von HASL zu bleifreiem HASL?

Bei bleifreiem HASL beträgt die Betriebstemperatur beim Wellenlöten bis zu 270 °C, was zu einer Hitzeeinwirkung auf die Substrate führt. Wenn die Hitze- oder Säurebeständigkeit des Lötstopplacks gering ist, sind Lötfalten, seitliche Korrosion oder Abblättern des Gitters die häufigsten Anomalien.

2. Bei HASL treten häufig Falten in Durchkontaktierungen auf, die zu einer schlechten Halteblockierung führen. Darüber hinaus kommt es auch zu Leiterplattenrissen aufgrund der Wärmeausdehnung, wenn keine spezielle Via-Maske verwendet wird oder die Trocknung unzureichend ist. Daher ist es sehr wichtig, hitzebeständige Masken und die richtigen Methoden zum Blockieren von Löchern zu wählen.

3. Substrat

Wählen Sie Substrate mit mittlerer bis hoher Tg und achten Sie auf den Wärmeausdehnungskoeffizienten (CTE).

4. Oberflächenreinheit

Bleifreies HASL, das bei hohen Temperaturen betrieben wird, kann leicht dazu führen, dass die organischen Verbindungen im Flussmittel verdampfen oder aufplatzen, sodass die Förder- und Benetzungsfunktionen verloren gehen. Letztendlich kommt es zu Lötspritzern auf dem Substrat oder der Lötmaske. Wählen Sie daher Flussmittel mit hoher Viskosität. Obwohl die Hitzebeständigkeit und Benetzung verbessert werden, erhöht sich auch die Wahrscheinlichkeit von Fehllötungen oder Nichtbenetzung.

5. Beschichtung

Beim Betrieb in Hochtemperaturöfen weisen bleifreie Lote eine höhere Fließfähigkeit auf, insbesondere bei vertikalem HASL/HAL. Aufgrund der Oberflächenspannung lagern sich Lote an einer bestimmten Stelle ab und führen zu einer ungleichmäßigen Beschichtung. Das spezifische Gewicht bleifreier gegenüber bleihaltigen Loten beträgt 7,5 gegenüber 8,4. Wenn das spezifische Gewicht abnimmt, erhöhen sich die Kohäsionskraft und die Oberflächenspannung, wodurch die Glätte des Pads verringert wird.

6. Höheres Risiko für Nacharbeiten

Die Wahrscheinlichkeit folgender Ereignisse erhöht sich: Verdickung der Schicht der intermetallischen Verbindung (IMC), Durchätzung des Kupfers, Hitzebeständigkeit des Lötmittels, Lockerung unabhängiger Pads und Markierungen, Risse auf der Platine oder in Durchkontaktierungen.

16. Die Vor- und Nachteile von OSP (Organic Solder-ability Preservatives)?

Nachteile: Keine Möglichkeit, die Dicke zu messen, nicht gut für PTH, kurze Haltbarkeit, kann IKT-Probleme verursachen, freiliegendes Cu bei der Endmontage und empfindliche Handhabung.

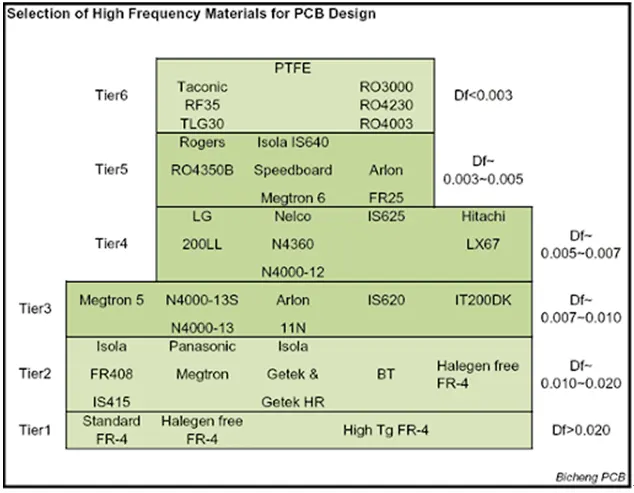

17. Welche Auswirkungen haben Dk und Df auf Substrate?

Wenn die Permittivität der Isoliermaterialien in einer mehrschichtigen Platine höher ist, wurde ein Großteil der Energie für die Signalübertragung in den Materialien gespeichert. Dies führt zu einer schlechten „Signalintegrität“ und einer niedrigen „Signalübertragungsrate“. Daher ist die Qualität der Signalübertragung umso besser, je niedriger der Dk-Wert von Isoliermaterialien ist. Derzeit wird der beste Dk-Wert von 2,5 bei PTFE-Boards bei 1 MHz gefunden, während der Dk-Wert von FR4-Boards bei etwa 4,5 liegt.

2. Df (Verlustfaktor)

Df bezieht sich auf das Verhältnis zwischen dem Signalenergieverlust in den Isoliermaterialien und der Restenergie im Draht. Damit HF-Signale leichter aus der Leiterplatte in die Luft fliegen können, ist es umso besser, je niedriger der Df der Leiterplatte ist. Im Gegensatz dazu ist die Signalqualität von HF-Kommunikationsprodukten umso schlechter, je höher Df ist. Darüber hinaus gilt: Je höher die Frequenz, desto niedriger sollte der Platinen-Df sein. Wie bei einem startenden Flug sollte die Rollbahn sehr robust sein, um den Energieverlust zu reduzieren.

18. Everlast Win Linienbreite/-raumkapazität?

| Innere | Mini-Breite/-Abstand (Cu. 0,5oz) | 2,5mil / 2,5mil |

| Minibreite/-abstand (Cu. 1oz) | 2,5 Mio. / 3 Mio | |

| Minibreite/-abstand (Cu. 2oz) | 4mil / 6mil | |

| Mini-Breite/-Abstand (Cu. 3oz) | 5mil / 8mil | |

| Mini-Breite/-Abstand (Cu. 4oz) | 6mil / 10mil | |

| Äußere | Minibreite/-abstand (Cu. 1oz) | 3mil / 3mil |

| Minibreite/-abstand (Cu. 2oz) | 4mil / 6,5mil | |

| Mini-Breite/-Abstand (Cu. 3oz) | 5mil / 8,5mil | |

| Mini-Breite/-Abstand (4oz) | 6mil / 10,5mil |

19. Bietet EW einen Service für dringende Probebestellungen an?

20. Wenn EverlastWin „Backdrill“ unterstützen könnte?

Durchmesser als das PTH, um die leitende Beschichtung oder den Stutzen aus dem Loch zu entfernen. In der Praxis ist dies der Fall

Dies wird durch Nachbohren des PTH auf eine vorgegebene Stichleitungslänge erreicht, die weniger als 10 mil vom Signal entfernt ist

Schicht.

Vorteile:

• Reduzierter deterministischer Jitter

• Geringere Signaldämpfung bei verbesserter Impedanzanpassung

• Minimale Auswirkungen auf Design und Layout

• Reduziertes Via-to-Via-Nebensprechen

• Geringere Kosten als sequentielle Laminierungen

21. Was ist ein Hochgeschwindigkeits-PCB-Material?

Eine Hochgeschwindigkeits-Leiterplatte ist eine Leiterplatte mit einer digitalen Schaltungsgeschwindigkeit von 45 bis 50 MHz oder mehr, und digitale Schaltungssignale machen mehr als ein Drittel des gesamten Systems aus.

Tatsächlich gibt es keine verbindliche Definition für Hochgeschwindigkeits-Leiterplatten. In den 1960er Jahren, als die Entwicklung digitaler Elektronik begann, war die Signalgeschwindigkeit niedrig und das PCB-Design konnte ohne großen Aufwand durchgeführt werden. Später steigt die Signalgeschwindigkeit digitaler Schaltkreise und Ingenieure stellen fest, dass das herkömmliche PCB-Design für diese Hochgeschwindigkeitsschaltkreise nicht funktioniert. Daher optimieren sie das Schaltkreisdesign und verwenden spezielle PCB-Basismaterialien. Die für diese Hochgeschwindigkeitsschaltungen entwickelten Leiterplatten werden als Hochgeschwindigkeits-Leiterplatten bezeichnet. Für Geschwindigkeit-Geschwindigkeitswerte ist jedoch kein spezifischer Signalgeschwindigkeitswert definiert und es besteht auch keine Notwendigkeit, dies zu tun.

Hochgeschwindigkeits-Leiterplatten werden hauptsächlich in GPS-Empfängern, Mobilgeräten, HF-Geräten, Radargeräten usw. verwendet.

| Rogers RO3003 |

Rogers RO3006 |

Rogers RO3001 |

ARLON 85N |

ISOLA IS620 E Keramik |

Taconic RF-35 Keramik |

Taconic TLX | |

| G | – | – | 160° | 250° | 220° | 315° | – |

| CTE | 25 | 24 | – | 55 | 55 | 64 | 135 |

| Elektrische Stärke | – | – | 98 | 57 | – | – | – |

| Oberflächenwiderstand | 1×10^7 | 1×10^5 | 1×10^9 | 1,6×10^9 | 2,8×10^6 | 1,5×10^8 | 1×10^7 |

| Wärmeleitfähigkeit | 0,5 | 0,79 | 0,22 | 0,2 | – | 0,24 | 0,19 |

| Dk | 0,0013 | 0,002 | 0,003 | 0,0100° | 0,008 | 0,0018** | 0,0019 |

| Td | 500° | 500° | – | 387° | – | – | – |

| Schälfestigkeit | 2.2 | 1.2 | 2.1 | 1.2 | 1.2 | 1.8 | 2.1 |

22. Was ist die Verwendung von PCB-Material?

23. Was ist die beste Nutzung für das PCB-Layout?

Wenn Sie sich frühzeitig mit ihnen beraten, können Sie lästige und kostspielige Neukonstruktionen zur Behebung dieser Herstellungsprobleme vermeiden und gleichzeitig das effizienteste Panel-Design erhalten, das möglich ist.

24. Welche Details zur Panelisierung sollten PCB-Designer berücksichtigen?

Komponenten wie Steckverbinder, die über die Platine hinausragen, erfordern zusätzlichen Freiraum rund um den Platinenumriss im Panel. Dies könnte sich auf das Design des Panels auswirken. Sie sollten sich daher zunächst an Ihren Hersteller wenden, um alle Optionen zu prüfen.

♦ Werkzeuglöcher und Passmarken:

Ihr Hersteller wird diese Funktionen in das Panel integrieren und Sie sollten sicherstellen, dass Ihre Platzierung keine Probleme verursacht.

♦ Komponentengewicht:

Große Konzentrationen an Bauteilen können dazu führen, dass sich die Platte verbiegt, was eine zusätzliche Abstützung erforderlich machen würde. Wenn Sie sich zunächst an Ihren Hersteller wenden, können Sie herausfinden, ob es hilfreiche PCB-Layout-Optionen gibt.

♦ PCB-Breite:

Ebenso können dünne Leiterplatten dazu führen, dass sich ein Panel verbiegt. Dies kann zu Problemen führen, z. B. dass beim Biegen des Panels durch die Welle Lot über die Oberseite einiger Platinen gelangt. Dies kann dazu führen, dass Ihr Hersteller die Platine abstützen oder eine Palette verwenden muss, was sich auf die Platzierung Ihrer Komponenten auswirken könnte.